ساخت پله برقی یک فرآیند مهندسی دقیق و چندمرحلهای است که از تحلیل ترافیک و طراحی نقشههای فنی آغاز میشود. این پروسه با ساخت سازه فلزی مستحکم (Truss)، مونتاژ سیستم محرکه و انتقال قدرت، نصب استپها و در نهایت تجهیز سیستمهای کنترلی و ایمنی ادامه مییابد. رعایت دقیق تلورانسها و استانداردهای بینالمللی مانند EN 115 در خط تولید، تفاوت میان یک محصول ایمن با عمر طولانی و یک دستگاه پرهزینه را رقم میزند.

کیفیت نهایی یک پله برقی، در محل نصب تعیین نمیشود؛ بلکه در خط تولید کارخانه شکل میگیرد. ساخت پله برقی تنها اتصال قطعات فلزی به یکدیگر نیست، بلکه ترکیبی از مهندسی مکانیک، الکترونیک و معماری است که باید ایمنی جان هزاران مسافر را تضمین کند. در شرکت «الماس ویستا جاوید» و تحت برند تخصصی «پله برقی لاین»، ما معتقدیم که کوچکترین خطا در مرحله ساخت، میتواند به هزینههای گزاف نگهداری یا خطرات ایمنی در آینده منجر شود.

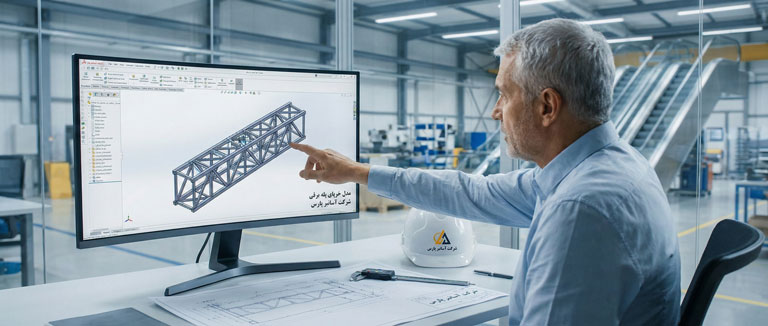

با بهرهگیری از دانش فنی «لاین لیفت آلمان» (LionLift)، فرآیند تولید در کارخانه مسیری کاملاً استاندارد و نظارتشده را طی میکند. در این مقاله، ما دربهای کارخانه را به روی شما باز میکنیم تا با هم ببینیم یک پله برقی چگونه از یک ایده مهندسی به یک غول فلزی متحرک تبدیل میشود.

هر پروژه موفق در حوزه آسانسور و پله برقی، پیش از آنکه وارد سالن مونتاژ شود، در واحد فنی و مهندسی متولد میشود. مرحله طراحی (خدمات مشاوره و طراحی پله برقی)، حساسترین بخش در فرآیند ساخت پله برقی است، زیرا تمام مشخصات فیزیکی و عملکردی دستگاه در اینجا تعریف میشود.

اولین گام، درک نیاز واقعی پروژه است. مهندسان طراح باید بدانند این پله برقی قرار است در یک پاساژ کمتردد نصب شود یا در یک ایستگاه متروی شلوغ؟

انواع پله برقی بر اساس محیط نصب: راهنمای انتخاب برای شرایط داخلی، بیرونی و نیمهسرپوشیده

انواع پله برقی بر اساس طراحی و چیدمان معماری: انتخاب بهینه برای هر فضا

راهنمای کامل انواع پلهبرقی بر اساس کاربری

این دادهها تعیین میکنند که موتور با چه توانی انتخاب شود و عرض استپها (۶۰۰، ۸۰۰ یا ۱۰۰۰ میلیمتر) چقدر باشد.

پس از استخراج دادهها، نوبت به محاسبات میرسد. نرمافزارهای مهندسی پیشرفته برای شبیهسازی نیروهای وارده بر سازه استفاده میشوند. در «پله برقی لاین»، تمامی نقشهها بر اساس استاندارد اروپایی EN 115 (استاندارد ایمنی ساخت و نصب پله برقی) طراحی میشوند. در این مرحله، نقشههای شاپ (Shop Drawings) برای برشکاری لیزری و خمکاری ورقها آماده میشود تا هیچ قطعهای حتی یک میلیمتر خطا نداشته باشد.

یک پله برقی از هزاران قطعه تشکیل شده است، اما قلب تپنده آن در انتخاب سه بخش اصلی خلاصه میشود:

نکته تخصصی لاین:

بسیاری از سازندگان متفرقه، برای کاهش هزینههای ساخت پله برقی، ضخامت ورقهای سازه (Truss) را کاهش میدهند. تجربه تکنسینهای ما نشان میدهد که شاید این کار در ابتدا دیده نشود، اما پس از یک سال کارکرد، باعث ایجاد لرزشهای شدید و برهم خوردن تنظیمات (Alignment) موتور میشود. در پله برقی لاین، ما هرگز ایمنی سازه را فدای قیمت نمیکنیم.

به طور خلاصه، فاز اول شامل جمعآوری دقیق اطلاعات پروژه، انجام محاسبات نیرویی طبق استاندارد EN 115 و انتخاب متریال باکیفیت است. این مرحله نقشه راه دقیقی را برای خط تولید ایجاد میکند تا محصول نهایی بدون نقص مونتاژ شود.

اگر موتور قلب پله برقی باشد، سازه فلزی یا «تراس» (Truss) ستون فقرات آن است. تمام وزن مسافران، قطعات متحرک و بارهای دینامیکی بر روی این سازه وارد میشود. در فرآیند ساخت پله برقی، کیفیت تراس تعیین میکند که دستگاه در طول سالها کارکرد دچار تابیدگی، لرزش یا سر و صدای ناهنجار نشود. در کارخانه «پله برقی لاین»، ساخت تراس با وسواس مهندسی و نظارت دقیق انجام میشود.

ساخت سازه با انتخاب پروفیلهای فولادی صنعتی (معمولاً قوطیهای سنگین و نبشیهای تقویتشده) آغاز میشود. این پروفیلها بر اساس نقشههای شاپ (Shop Drawings) با دستگاههای برش لیزر یا ارههای نواری اتوماتیک برش میخورند تا لبهها کاملاً گونیا باشند.

سپس قطعات در فیکسچرهای مخصوص (Jigs & Fixtures) قرار میگیرند تا هنگام جوشکاری هیچگونه جابجایی نداشته باشند. استفاده از شابلونهای دقیق در خط تولید ما تضمین میکند که فاصله بین تیرهای اصلی در تمام طول مسیر یکسان باقی بماند. جوشکاران ماهر با استفاده از روش جوش CO2 (میگ/مگ)، اتصالات را با نفوذ کامل انجام میدهند تا یکپارچگی سازه حفظ شود.

یکی از چالشهای اصلی در ساخت پله برقی، مدیریت خیز یا شکمدادگی سازه در زیر بار است. طبق استاندارد، سازه نباید بیش از حد مجاز (معمولاً ۱/۷۵۰ دهانه) خم شود. مهندسان «الماس ویستا جاوید» در این مرحله با اعمال "پیشخیز" (Camber) منفی در هنگام ساخت، پیشبینی میکنند که سازه پس از نصب قطعات سنگین و سوار شدن مسافران، به حالت کاملاً تراز و صاف درآید. این محاسبات دقیق مهندسی، تفاوت یک پله برقی باکیفیت و یک محصول معمولی را نشان میدهد.

پس از تکمیل جوشکاری، سازه باید در برابر خوردگی محافظت شود. بسته به محل نصب پروژه (فضای باز یا بسته)، نوع پوشش متفاوت است:

در این مرحله، تمامی سطوح تمیزکاری شده و پلیسههای جوشکاری گرفته میشود تا رنگ به خوبی روی فلز بنشیند.

نکته از زبان تکنسین:

در پروژههایی که بازسازی پلههای برقی قدیمی را انجام میدهیم، اغلب میبینیم که دلیل اصلی خرابی زودرس، ضعیف بودن جوشهای تراس است. وقتی شاسی اصلی دستگاه حتی چند میلیمتر تاب داشته باشد، ریلها کج میشوند و زنجیرها مدام پاره میشوند. در خط تولید پله برقی لاین، ما با ابزارهای لیزری، صاف بودن (Straightness) و تراز بودن قطری (Diagonal Check) سازه را قبل از رنگآمیزی چک میکنیم تا خیالتان راحت باشد.

به طور خلاصه در فاز دوم، اسکلت اصلی پله برقی (Truss) با استفاده از پروفیلهای فولادی و جوشکاری دقیق ساخته میشود. کنترل خیز (Deflection) و اعمال پوششهای ضد زنگ مناسب، دو عامل کلیدی برای تضمین دوام و ثبات عملکرد دستگاه در درازمدت هستند.

در قلب هر پله برقی، سیستم محرکهای قرار دارد که باید توانایی جابجایی مداوم وزنهای سنگین را داشته باشد. پس از آمادهسازی و رنگآمیزی تراس، نوبت به نصب موتور، گیربکس و اجزای انتقال قدرت میرسد. در ساخت پله برقی، این مرحله حساسیت بالایی دارد زیرا کوچکترین ناهماهنگی (Misalignment) در اینجا، منجر به لرزشهای دائمی و استهلاک سریع قطعات خواهد شد.

موتور و گیربکس معمولاً در قسمت بالایی (Upper Landing) سازه نصب میشوند. در کارخانه «پله برقی لاین»، ما از موتورهای مخصوصی استفاده میکنیم که برای کارکرد «دائمکار» (Continuous Duty) طراحی شدهاند. نکته کلیدی در اینجا، «همراستایی» محور موتور با شفت اصلی است. تکنسینهای ما با استفاده از ابزارهای دقیق لیزری، موقعیت موتور را تنظیم میکنند تا زنجیر انتقال قدرت کاملاً مستقیم و بدون زاویه حرکت کند. این دقت در مونتاژ، صدای دستگاه را به حداقل میرساند و طول عمر زنجیر را دوچندان میکند.

شفت اصلی (Main Drive Shaft) قطعهای ضخیم و سنگین است که نیروی موتور را دریافت کرده و به زنجیر پلهها منتقل میکند.

ایمنی در ساخت پله برقی خط قرمز ماست. سیستم ترمز در دو سطح پیادهسازی میشود:

ترمز عملیاتی (Service Brake): روی محور موتور قرار دارد و وظیفه توقف نرمال دستگاه را بر عهده دارد.

ترمز اضطراری (Auxiliary Brake): مستقیماً روی شفت اصلی نصب میشود. اگر به هر دلیلی (مثل پاره شدن زنجیر موتور) سرعت پله برقی از حد مجاز بیشتر شود یا جهت حرکت معکوس شود، این ترمز مانند یک قفل مکانیکی عمل کرده و شفت اصلی را در جا میخکوب میکند.

نکته تخصصی لاین:

در بازدیدهای دورهای، یکی از مشکلات رایج، شنیدن صدای تقتق از موتورخانه است. این صدا اغلب ناشی از تنظیم نبودن کشش زنجیر درایو است که در طول زمان شل شده. ما در طراحیهای جدید شرکت «الماس ویستا جاوید» و تحت لیسانس LionLift، از سیستمهای "کششدهنده اتوماتیک" یا فنری استفاده میکنیم که تا حد زیادی این شلشدگی طبیعی را جبران کرده و نیاز به رگلاژهای مکرر را کاهش میدهد.

به طور خلاصه فاز سوم شامل نصب موتور، گیربکس و شفت اصلی با دقت لیزری است. تمرکز اصلی بر روی همراستایی اجزا برای کاهش استهلاک و نصب سیستمهای ترمز دوگانه (عملیاتی و اضطراری) برای تضمین حداکثر ایمنی در شرایط بحرانی است.

اگر موتور را قلب و سازه را اسکلت بدانیم، ریلها و استپها حکم رگها و اندام حرکتی دستگاه را دارند. کیفیت حرکت یک پله برقی (نرمی، بی سر و صدا بودن و عدم لرزش) مستقیماً به دقت این مرحله از ساخت پله برقی بستگی دارد. در این فاز، مسیر دقیق حرکت پلهها تعریف شده و پلتفرم نهایی برای ایستادن مسافر شکل میگیرد.

ریلهای راهنما (Guide Rails) مسیر عبور چرخهای استپ و چرخهای زنجیر را تعیین میکنند. این ریلها معمولاً از پروفیلهای سرد نورد شده یا استیل خاص ساخته میشوند. در خط تولید، نصب ریلها با حساسیت فوقالعادهای انجام میشود. محل اتصال دو شاخه ریل به یکدیگر (Joints) باید آنقدر دقیق و صیقلی باشد که چرخها هنگام عبور از روی آن کوچکترین پرشی نداشته باشند. حتی یک اختلاف سطح نیم میلیمتری در محل اتصال ریلها، باعث ایجاد ضربه و صدای "تکتک" مداوم در هنگام حرکت پله برقی خواهد شد.

زنجیر استپ وظیفه کشیدن پلهها را بر عهده دارد. این زنجیرها مجهز به چرخهای پلیمری (معمولاً پلیاورتان باکیفیت) هستند که نقش اصلی در کاهش نویز حرکتی را بازی میکنند. در کارخانه «پله برقی لاین»، ما از زنجیرهایی با ضریب ایمنی بالا (Safety Factor > 5) استفاده میکنیم تا در برابر کششهای ناگهانی مقاوم باشند. هر استپ روی محورهای (Axles) این زنجیر سوار میشود و کل سیستم به صورت یک حلقه بسته در مسیر رفت و برگشت قرار میگیرد.

پس از نصب زنجیر، نوبت به سوار کردن خود استپها میرسد. استپها معمولاً از آلومینیوم دایکاست (Die-cast) یکپارچه ساخته میشوند تا هم سبک باشند و هم بسیار مقاوم. حیاتیترین بخش در این مرحله، تنظیم فاصله هوایی یا "Gap" است:

نکته تخصصی لاین:

یکی از نشانههای کیفیت مونتاژ، یکنواخت بودن فاصله (گپ) بین پلهها و دیواره کناری در تمام طول مسیر است. تکنسینهای ما پس از نصب استپها، با استفاده از فیلرگیجهای کالیبره شده، تمام طول مسیر حرکت را چک میکنند. اگر در نقطهای فاصله از حد استاندارد بیشتر باشد، ریلها مجدداً رگلاژ میشوند. این وسواس در تنظیم، جلوی بسیاری از خطرات ایمنی و خاموش شدنهای ناگهانی ناشی از گیر کردن اجسام را میگیرد.

به طور خلاصه در فاز چهارم، ریلهای راهنما با دقت بالا نصب میشوند تا حرکتی روان و بدون ضربه ایجاد شود. سپس استپهای آلومینیومی روی زنجیر سوار شده و فواصل ایمنی (Gaps) با دقت میلیمتری تنظیم میشوند تا از گیر کردن اشیاء و آسیب به مسافران جلوگیری شود.

پس از تکمیل بخشهای مکانیکی، نوبت به نصب اجزایی میرسد که مسافران مستقیماً با آنها در تماس هستند. در این مرحله از ساخت پله برقی، اسکلت خشن فلزی پشت پنلهای دکوراتیو پنهان شده و دستگاه شمایل لوکس و نهایی خود را پیدا میکند. زیبایی ظاهری در کنار ایمنی دستگیرهها، هدف اصلی تیم فنی «پله برقی لاین» در این فاز است.

دیوارههای کناری یا "Balustrade" معمولاً از شیشههای سکوریت (Tempered Glass) با ضخامت ۱۰ میلیمتر یا ورقهای استیل خشدار ساخته میشوند. نصب شیشهها نیازمند دقت بالایی است؛ چرا که این پنلها باید فشار ناشی از تکیه دادن مسافران را تحمل کنند. در کارخانه، شیشهها درون پروفیلهای نگهداری که روی سازه اصلی پیچ شدهاند، قرار میگیرند و با چسبهای مخصوص سیلیکونی و لاستیکهای لرزهگیر فیکس میشوند تا در اثر لرزش حرکت، دچار شکستگی نشوند.

دستگیره یا هندریل، همان نوار لاستیکی متحرک است که باید دقیقاً همسرعت با پلهها حرکت کند.

دکینگها پوششهای استیل یا رنگی هستند که روی اجزای داخلی و بین دو ردیف رفت و برگشت پله برقی نصب میشوند تا دسترسی به قطعات متحرک را مسدود کنند. همچنین در این مرحله، "برسهای ایمنی" (Skirt Brushes) روی دیوارههای پایینی نصب میشوند. این برسها یک هشدار لمسی برای مسافر هستند تا پاهای خود را از لبههای کناری (که خطرناکترین نقطه پله برقی است) دور نگه دارند. نصب استاندارد این برسها در محصولات «پله برقی لاین»، خطر گیر کردن کفش را تا حد چشمگیری کاهش میدهد.

نکته تخصصی لاین:

یک تست ساده برای سنجش کیفیت نصب هندریل وجود دارد: وقتی دستتان را روی دستگیره میگذارید، نباید هیچگونه لرزش یا ضربهای حس کنید (به اصطلاح نباید "تپتپ" بزند). این حالت معمولاً زمانی رخ میدهد که در فرآیند تولید، محل اتصال (Joint) دو سر نوار لاستیکی هندریل به درستی جوش نخورده و صیقلی نشده باشد. ما در خط تولید، محل اتصال را با دستگاههای پرس حرارتی مخصوص چنان یکنواخت میکنیم که با لمس کردن قابل تشخیص نباشد.

به طور خلاصه در فاز پنجم، دیوارههای شیشهای مقاوم نصب شده و سیستم هندریل با سرعتی کاملاً هماهنگ با استپها تنظیم میشود. اضافه کردن دکینگهای محافظ و برسهای ایمنی، آخرین گامهای فیزیکی در ساخت پله برقی برای تضمین زیبایی و امنیت مسافران است.

تا این مرحله از ساخت پله برقی، ما یک ماشین مکانیکی کامل داریم، اما هنوز «مغز» متفکر آن نصب نشده است. سیستم الکتریکی وظیفه دارد تا فرمان حرکت را صادر کرده، سرعت را کنترل کند و در کسری از ثانیه نسبت به خطرات واکنش نشان دهد. در کارخانه «پله برقی لاین»، ما از جدیدترین تکنولوژیهای کنترلی استفاده میکنیم تا دستگاهی هوشمند و کممصرف تحویل دهیم.

تابلو فرمان (Control Cabinet) مرکز فرماندهی پله برقی است. تمامی سیمها از سنسورها و موتور به این تابلو میرسند.

یک پله برقی استاندارد بیش از ۲۰ سنسور ایمنی مختلف دارد که همگی به صورت سری (Safety Chain) به هم متصل هستند. اگر حتی یکی از این سنسورها فعال شود، مدار قطع شده و پله میایستد. نصب دقیق این سنسورها در کارخانه حیاتی است:

برای افزایش طول عمر زنجیرها، یک پمپ روغنکاری اتوماتیک با قابلیت تنظیم زمانبندی نصب میشود. این سیستم روغن را به نقاط کور و مفاصل زنجیر میرساند. همچنین سیستمهای جدید «پله برقی لاین» مجهز به نمایشگر خطا (Error Code Display) هستند. اگر پله خاموش شود، تکنیسین با نگاه به کد روی نمایشگر، دقیقاً میفهمد مشکل از کدام سنسور است و نیازی به چک کردن کل مدار ندارد.

نکته تخصصی لاین:

تفاوت یک مونتاژ حرفهای با کار بازاری در "آرایش سیمکشی" (Wiring Harness) مشخص میشود. در تابلو فرمانهای ما، هر سیم دارای شماره (Ferrule Number) مخصوص است و تمام مسیرهای کابلکشی داخل داکتهای محافظ قرار دارند. این نظم شاید در ظاهر دیده نشود، اما ۵ سال بعد که نیاز به تعمیرات داشتید، سرویسکار شما را دعا خواهد کرد چون عیبیابی در یک تابلو منظم، چند دقیقه طول میکشد، نه چند ساعت.

به طور خلاصه در فاز ششم، مغز هوشمند دستگاه نصب میشود. استفاده از درایو VVVF برای حرکت نرم و کاهش مصرف انرژی، نصب شبکه پیچیدهای از سنسورهای ایمنی برای حفاظت از جان مسافر و سیستمهای روغنکاری اتوماتیک، مراحل نهایی هوشمندسازی در پروسه ساخت پله برقی هستند.

هیچ پله برقیای نباید بدون گذراندن آزمونهای سختگیرانه از درب کارخانه خارج شود. در فرآیند ساخت پله برقی در مجموعه «پله برقی لاین»، مرحله کنترل کیفیت (QC) یک تشریفات اداری نیست، بلکه یک عملیات فنی کامل است. ما دستگاه را روشن میکنیم و شرایط واقعی (و حتی فراتر از واقعیت) را شبیهسازی میکنیم تا از عملکرد بینقص آن اطمینان حاصل کنیم.

ابتدا دستگاه به مدت ۴۸ تا ۷۲ ساعت به صورت مداوم (Run Test) روشن میماند تا قطعات مکانیکی اصطلاحاً "آببندی" شوند و دمای موتور و گیربکس به حالت پایدار برسد. سپس تست بار (Load Test) انجام میشود. وزنههای کالیبره شده روی تکتک استپها قرار میگیرند تا شرایط ترافیک سنگین شبیهسازی شود. در این حالت، جریان مصرفی موتور (Amperage) و گشتاور گیربکس اندازهگیری میشود. اگر موتور زیر بار داغ کند یا صدا بدهد، دستگاه به خط مونتاژ برگردانده میشود.

آرامش مسافر اولویت ماست. مهندسان QC با استفاده از دستگاههای دسیبلسنج، نویز تولید شده در موتورخانه و طول مسیر را اندازه میگیرند. طبق استاندارد، صدای پله برقی نباید از ۶۰ تا ۶۵ دسیبل بیشتر باشد (چیزی شبیه صدای یک مکالمه عادی). همچنین با سنسورهای لرزشسنج، تکانهای افقی و عمودی استپها سنجیده میشود تا حرکتی کاملاً نرم (Smooth Ride) تضمین گردد.

در آخرین مرحله ساخت پله برقی، تکنسینها عمداً شرایط خطرناک را ایجاد میکنند:

نکته تخصصی لاین:

بسیاری از سازندگان برای تحویل سریعتر، مرحله "تست ران ۴۸ ساعته" را حذف میکنند. اما تجربه ما نشان داده که ۹۰٪ مشکلات نشتی روغن یا شل شدن پیچها دقیقا در همین ساعات اولیه کارکرد رخ میدهد. ما در کارخانه پله برقی لاین ترجیح میدهیم این مشکلات را قبل از اینکه محصول به دست مشتری برسد، شناسایی و رفع کنیم.

به طور خلاصه فاز نهایی شامل تستهای سنگین عملکردی است. اجرای تست بار، سنجش دقیق صدا و لرزش، و شبیهسازی تمام خطاهای ایمنی تضمین میکند که فرآیند ساخت پله برقی با موفقیت تکمیل شده است. تنها پس از تأیید واحد QC، محصول بستهبندی و آماده ارسال میشود.

به طور معمول، فرآیند کامل از طراحی مهندسی تا مونتاژ و تست نهایی در کارخانه، بین ۴۵ تا ۶۰ روز کاری زمان میبرد. البته برای پلههای خاص (Customized) یا ارتفاعهای خیلی زیاد، این زمان ممکن است افزایش یابد.

بله. اگرچه استانداردهایی برای عرض استپ (۶۰، ۸۰ یا ۱۰۰ سانتیمتر) وجود دارد، اما طول، ارتفاع و زاویه چیدمان موتورخانه در فرآیند ساخت پله برقی کاملاً قابل شخصیسازی بر اساس معماری ساختمان شماست.

تفاوت اصلی در متریال و عایقبندی است. پلههای Outdoor دارای سازه گالوانیزه گرم، زنجیرهای ضد زنگ، موتورهای با کلاس حفاظتی بالا (IP55 یا بیشتر) و سیستمهای گرمکن برای جلوگیری از یخزدگی هستند که در مدلهای Indoor وجود ندارد.

ساخت پله برقی فرآیندی نیست که در آن بتوان کیفیت را فدای سرعت یا قیمت ارزان کرد. دیدیم که چگونه صدها قطعه مکانیکی و الکترونیکی باید با دقتی در حد دهم میلیمتر کنار هم قرار گیرند تا دستگاهی ایمن متولد شود. یک خطای کوچک در جوشکاری سازه یا تنظیم سنسورها، میتواند ماهها بعد به حوادث ناگوار یا خرابیهای پرهزینه منجر شود.

در «پله برقی لاین»، تعهد ما ارائه محصولی است که نه فقط در روز افتتاحیه، بلکه سالها پس از نصب نیز با همان نرمی و سکوت روز اول کار کند. مهندسی دقیق، متریال درجه یک و تستهای وسواسگونه، امضای کار ماست.

برای مشاوره، طراحی یا اجرای پروژههای پله برقی با تیم تخصصی پله برقی لاین تماس بگیرید.

تحلیل فنی کامل شانه (کامپ پلیت) و میکروسوئیچ پله برقی. با جزئیات عملکرد، استانداردها و نکات نگهداری مهمترین قطعات ایمنی ورودی و خروجی پله برقی آشنا شوید.

راهنمای جامع برنامهریزی سرویس پلهبرقی بر اساس میزان استفاده. بررسی استانداردها، مدلهای نگهداری (TBM، CBM، PdM)، عوامل کلیدی زمانبندی، هزینه و قراردادها. خدمات تخصصی توسط پلهبرقی لاین در مجموعه الماس ویستا جاوید.

مقایسه پله برقی یکطرفه و دوطرفه: مزایا، معایب و کاربردهای هر کدام برای پروژههای مختلف. بررسی هزینهها، ایمنی و نگهداری سیستمهای پله برقی.

آیا استفاده از پله برقی برای معلولین مجاز است؟ بررسی استانداردهای ایمنی، خطرات ویلچر و راهکارهای نوین تکنولوژی در پله برقی لاین. برای مشاوره تخصصی و ایمنسازی کلیک کنید.

برای نصب پله برقی، چک لیست دقیق فنی و اجرایی از مراحل مقدماتی تا تحویل نهایی ضروری است. در این مقاله نکات کلیدی برای آمادهسازی محل نصب، چالشها و توصیههای ایمنی بررسی میشود تا نصب پله برقی با کیفیت و ایمن انجام شود.